目录

快速导航-

专题策划 | 透平叶片全生命周期质量智能管控

专题策划 | 透平叶片全生命周期质量智能管控

-

专题策划 | 汽车连接件在线检测与智能补偿加工

专题策划 | 汽车连接件在线检测与智能补偿加工

-

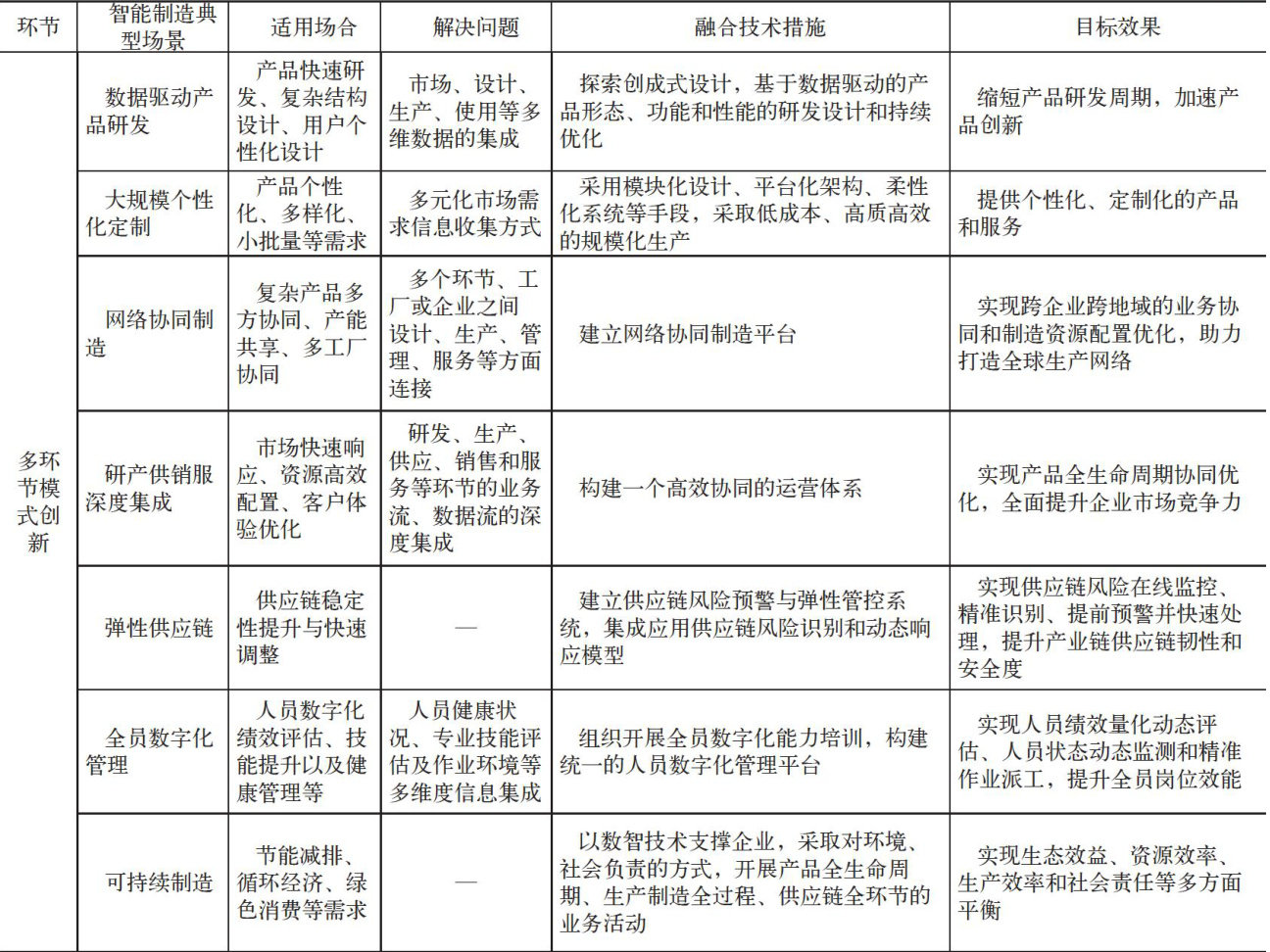

专题策划 | 智能制造典型场景及其数据安全

专题策划 | 智能制造典型场景及其数据安全

-

专题策划 | CIMT2025工业母机与智能制造装备展品预览

专题策划 | CIMT2025工业母机与智能制造装备展品预览

-

专题策划 | 格劳博(中国) 盛装亮相CIMT2025

专题策划 | 格劳博(中国) 盛装亮相CIMT2025

-

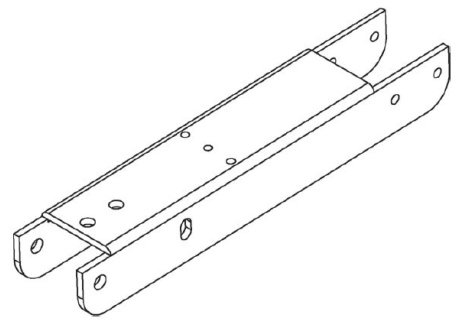

工艺方案 | U形触片加工工艺改进

工艺方案 | U形触片加工工艺改进

-

工艺方案 | 柱塞泵斜盘球面零件加工方案优化

工艺方案 | 柱塞泵斜盘球面零件加工方案优化

-

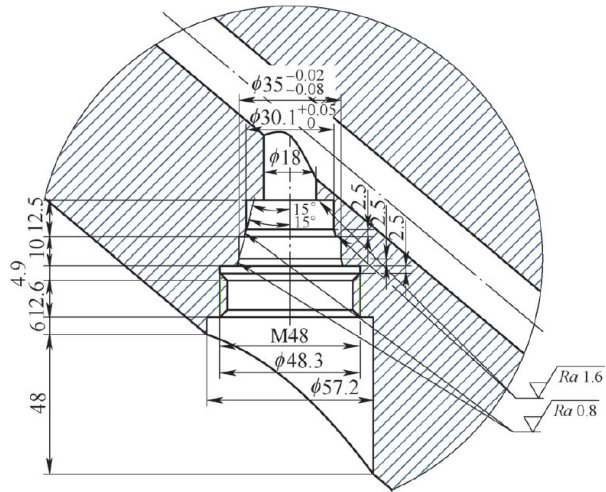

工艺方案 | 活塞杆本体精加工难点分析与解决方案

工艺方案 | 活塞杆本体精加工难点分析与解决方案

-

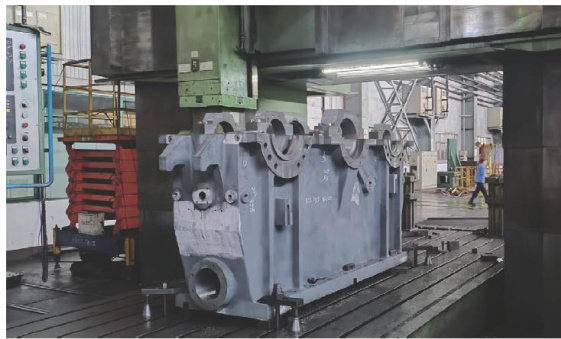

工艺方案 | 数控龙门铣床加工箱体

工艺方案 | 数控龙门铣床加工箱体

-

工艺方案 | 高强钢风扇轴车削加工方案

工艺方案 | 高强钢风扇轴车削加工方案

-

机床/附件/工装 | 大型对开式薄壁件低应力柔性装夹方法

机床/附件/工装 | 大型对开式薄壁件低应力柔性装夹方法

-

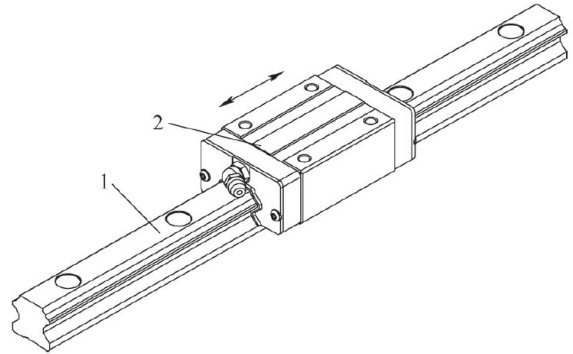

机床/附件/工装 | 十字交叉滚动直线导轨副的研制

机床/附件/工装 | 十字交叉滚动直线导轨副的研制

-

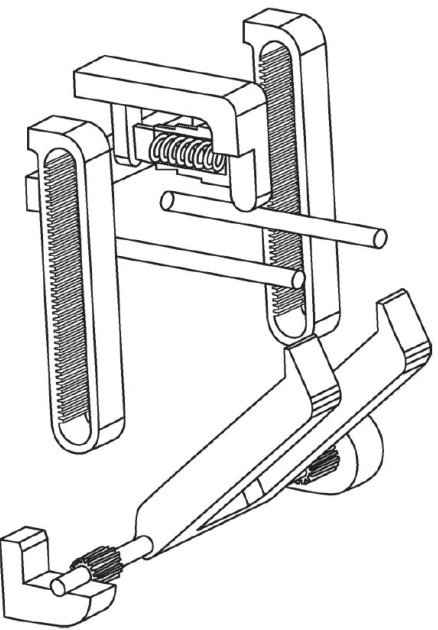

机床/附件/工装 | 排气歧管分层式液压夹具与加工工艺优化

机床/附件/工装 | 排气歧管分层式液压夹具与加工工艺优化

-

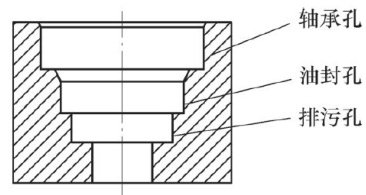

刀具 | 一种罗茨鼓风机墙板加工的组合刀具设计与应用

刀具 | 一种罗茨鼓风机墙板加工的组合刀具设计与应用

-

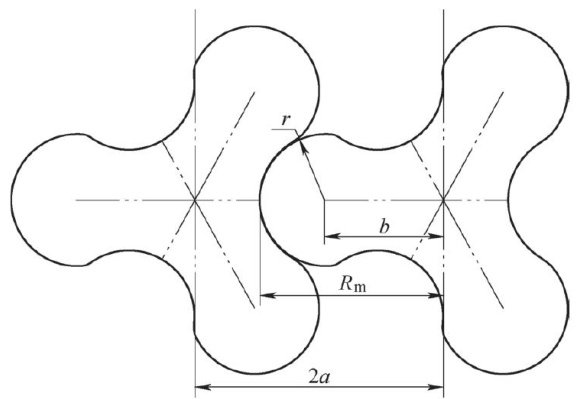

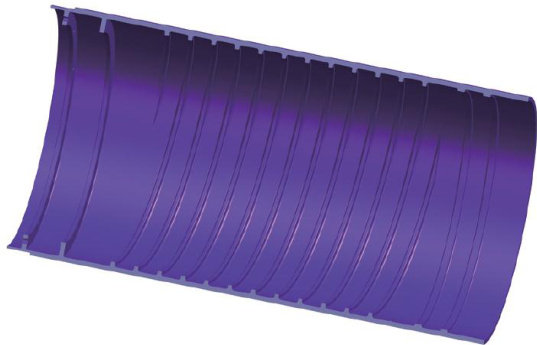

刀具 | 高精度大曲率转子型线优化设计和工艺方法

刀具 | 高精度大曲率转子型线优化设计和工艺方法

-

刀具 | 缸盖加工孔径随机超差问题改善

刀具 | 缸盖加工孔径随机超差问题改善

-

智能制造 | 基于SIEMENS系统螺旋流道的加工方法

智能制造 | 基于SIEMENS系统螺旋流道的加工方法

-

智能制造 | 基于棒铣刀环面蜗杆的五轴加工算法

智能制造 | 基于棒铣刀环面蜗杆的五轴加工算法

-

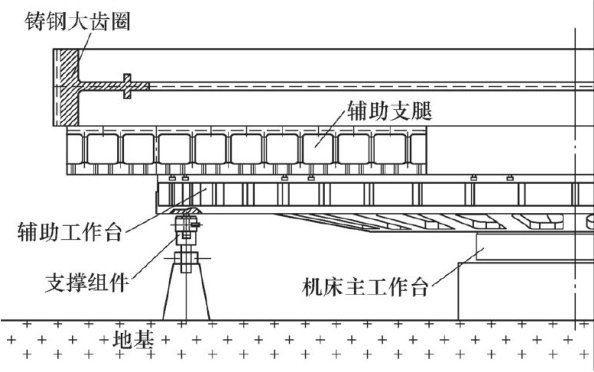

维修与改造 | 进口高速数控滚齿机回转工作台及支撑组件设计改进

维修与改造 | 进口高速数控滚齿机回转工作台及支撑组件设计改进

-

维修与改造 | 金属板材冲压成形装置优化设计

维修与改造 | 金属板材冲压成形装置优化设计

-

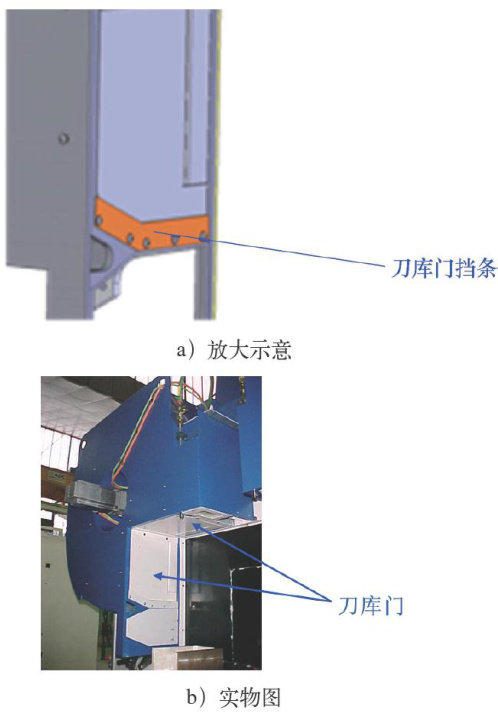

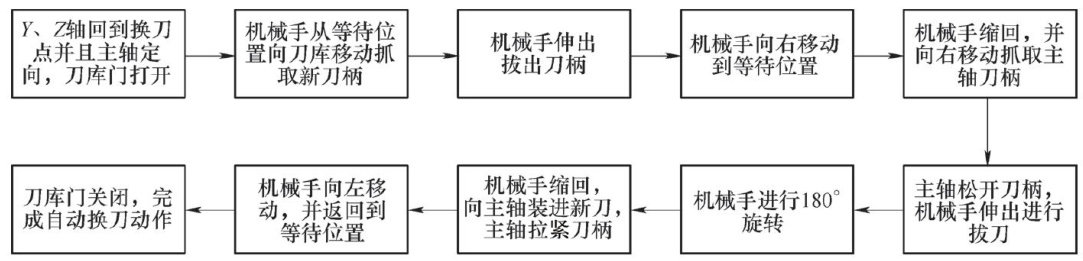

维修与改造 | 卧式加工中心换刀机械手故障的快速排除方法

维修与改造 | 卧式加工中心换刀机械手故障的快速排除方法

-

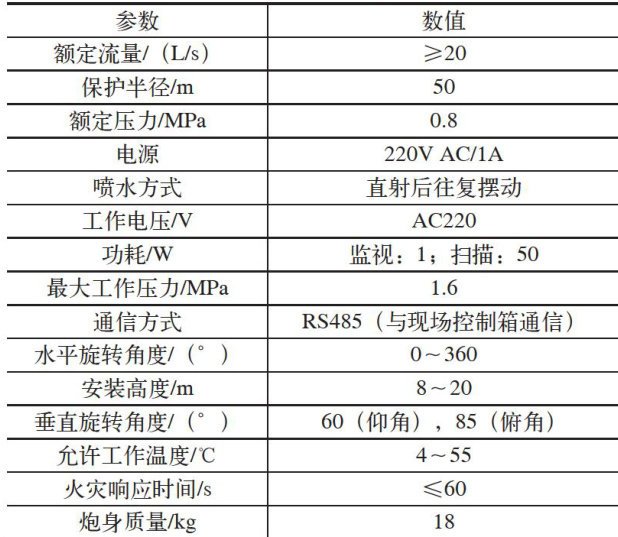

维修与改造 | 一种自动寻的消防炮的改进设计

维修与改造 | 一种自动寻的消防炮的改进设计

登录

登录