目录

快速导航-

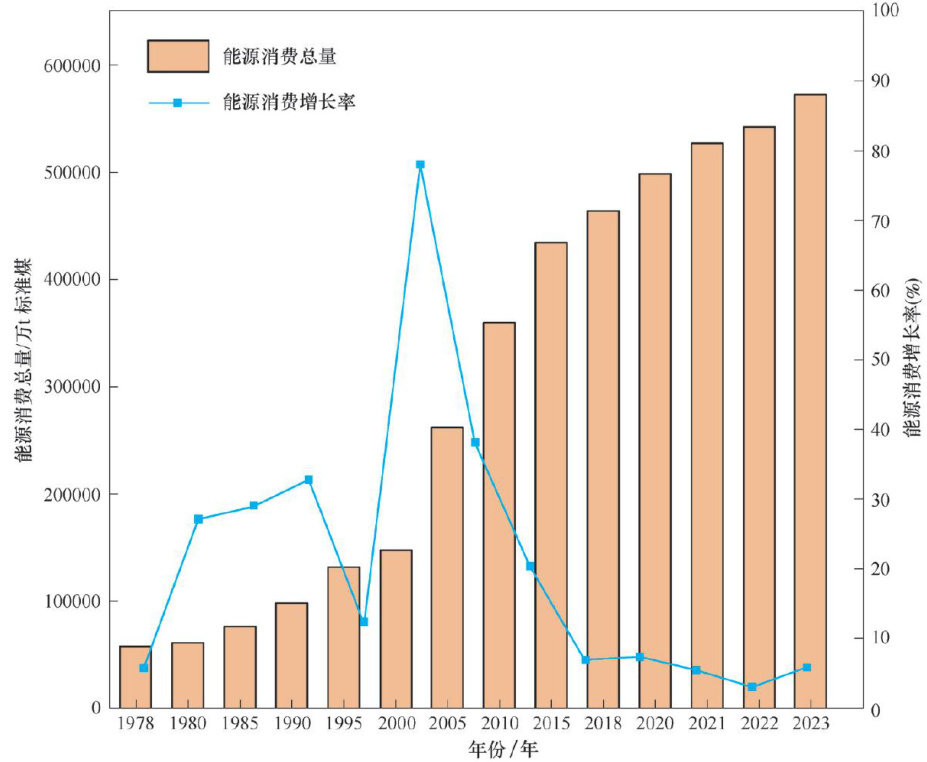

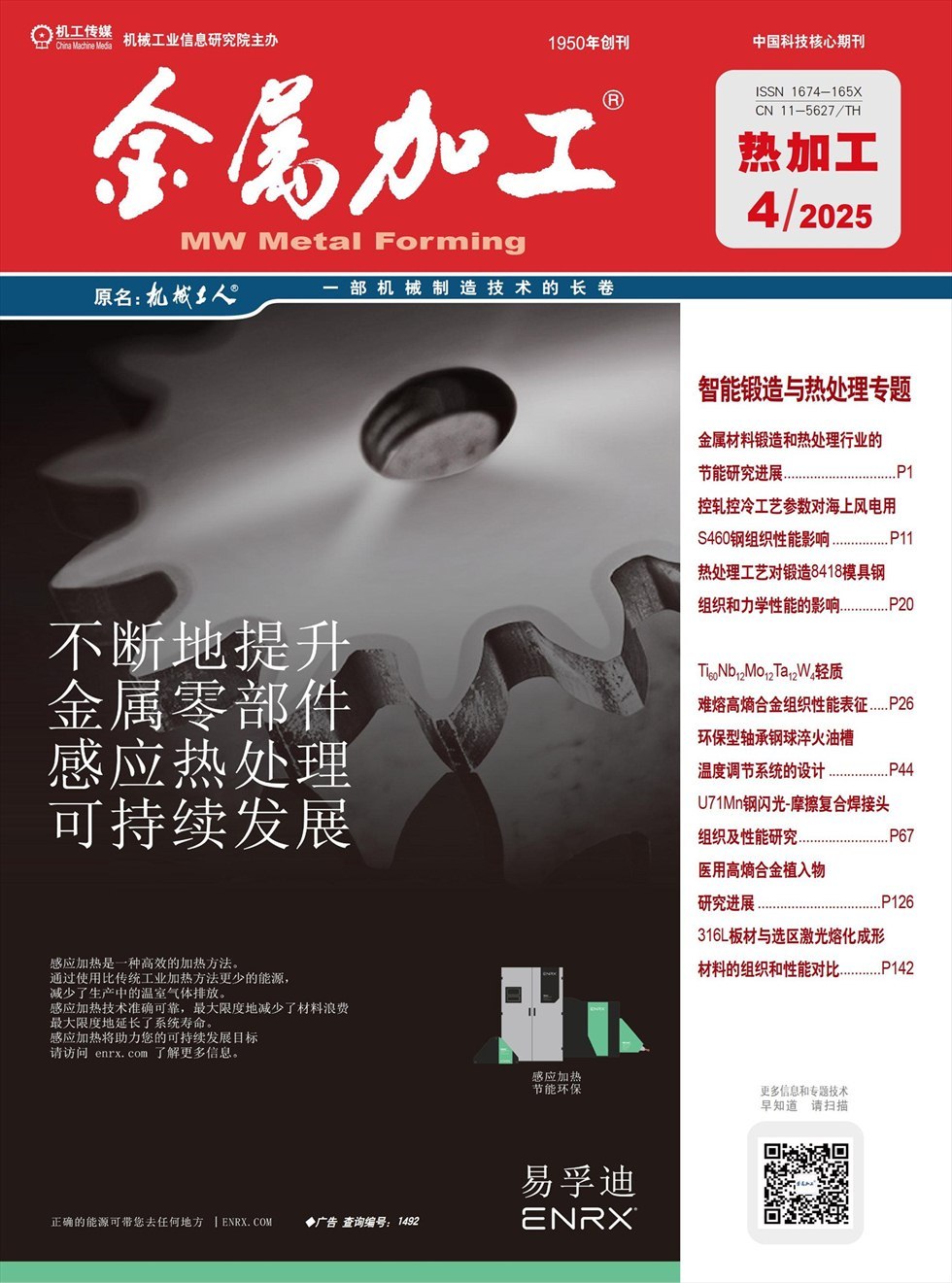

智能锻造与热处理专题 | 金属材料锻造和热处理行业的节能研究进展

智能锻造与热处理专题 | 金属材料锻造和热处理行业的节能研究进展

-

智能锻造与热处理专题 | 控轧控冷工艺参数对海上风电用S460钢组织性能影响

智能锻造与热处理专题 | 控轧控冷工艺参数对海上风电用S460钢组织性能影响

-

智能锻造与热处理专题 | 热处理工艺对锻造8418模具钢组织和力学性能的影响

智能锻造与热处理专题 | 热处理工艺对锻造8418模具钢组织和力学性能的影响

-

热处理 | TioNb12Mo12Ta12W4轻质难熔高熵合金 组织性能表征

热处理 | TioNb12Mo12Ta12W4轻质难熔高熵合金 组织性能表征

-

热处理 | Fe元素对TC4钛合金熔化温度的影响

热处理 | Fe元素对TC4钛合金熔化温度的影响

-

热处理 | 固溶冷却方式对Ti150合金组织及性能的影响

热处理 | 固溶冷却方式对Ti150合金组织及性能的影响

-

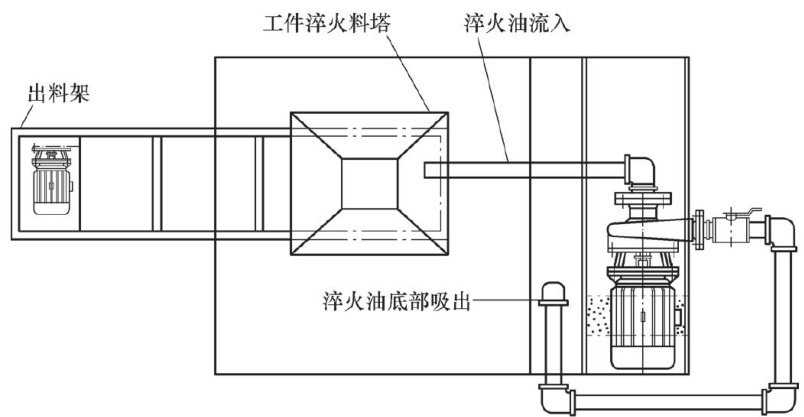

热处理 | 环保型轴承钢球淬火油槽温度调节系统的设计

热处理 | 环保型轴承钢球淬火油槽温度调节系统的设计

-

热处理 | 20CrMnMo钢的晶粒度稳定性试验研究

热处理 | 20CrMnMo钢的晶粒度稳定性试验研究

-

焊接与切割 | 激光封接金属与玻璃的研究现状

焊接与切割 | 激光封接金属与玻璃的研究现状

-

焊接与切割 | U71Mn钢闪光-摩擦复合焊接头组织及性能研究

焊接与切割 | U71Mn钢闪光-摩擦复合焊接头组织及性能研究

-

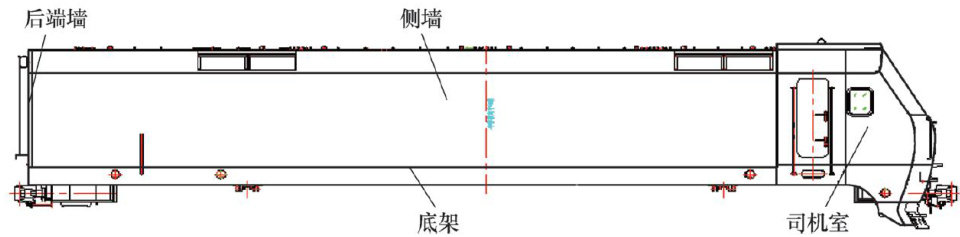

焊接与切割 | 电力机车车体总成自动化焊接应用研究

焊接与切割 | 电力机车车体总成自动化焊接应用研究

-

焊接与切割 | 电极直径对连续点焊熔核的影响

焊接与切割 | 电极直径对连续点焊熔核的影响

-

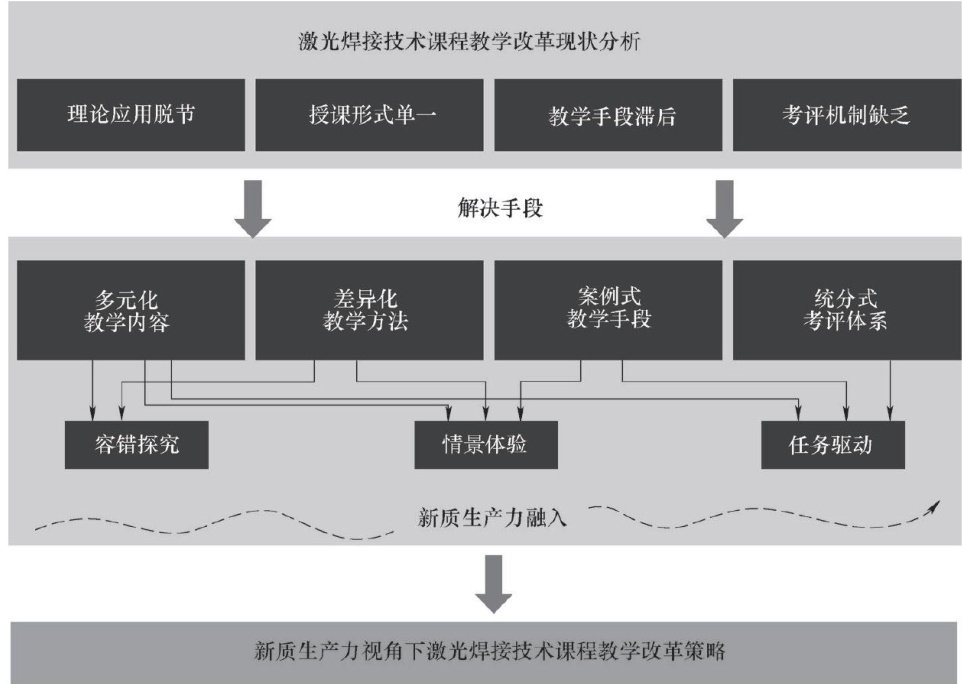

焊接与切割 | 新质生产力视角下激光焊接技术课程教学创新改革的思考与实践

焊接与切割 | 新质生产力视角下激光焊接技术课程教学创新改革的思考与实践

-

焊接与切割 | 铝合金支撑骨架组焊工艺研究

焊接与切割 | 铝合金支撑骨架组焊工艺研究

-

焊接与切割 | 大电流金属粉芯焊丝在工程机械制造领域的应用研究

焊接与切割 | 大电流金属粉芯焊丝在工程机械制造领域的应用研究

-

焊接与切割 | 夹层爆炸焊接高强度铝合金与钛合金的界面特性和力学性能研究

焊接与切割 | 夹层爆炸焊接高强度铝合金与钛合金的界面特性和力学性能研究

-

焊接与切割 | 在役核电站蒸汽发生器返修堵管自动焊工艺研究

焊接与切割 | 在役核电站蒸汽发生器返修堵管自动焊工艺研究

-

铸造与锻造 | 上横臂锻造成形模拟及工艺优化

铸造与锻造 | 上横臂锻造成形模拟及工艺优化

-

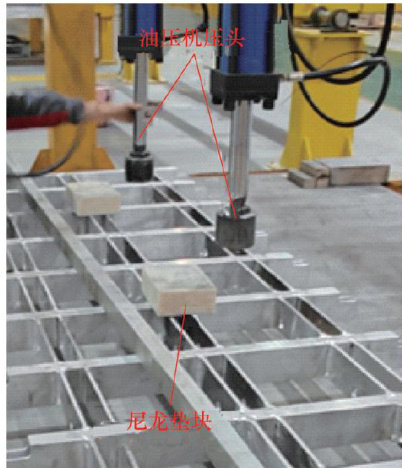

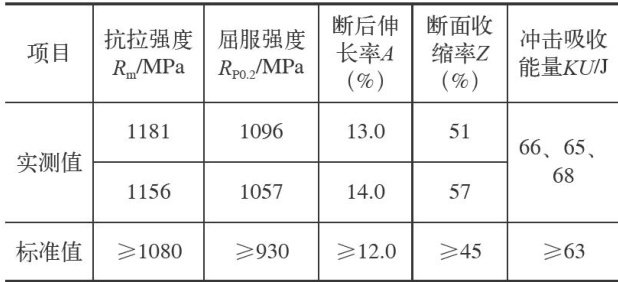

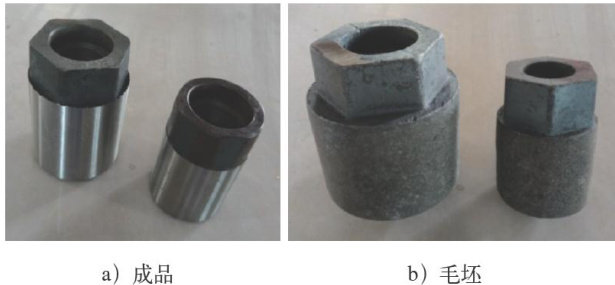

铸造与锻造 | 提高压射冲头铸件质量及其寿命的措施研究

铸造与锻造 | 提高压射冲头铸件质量及其寿命的措施研究

-

增材制造 | 医用高熵合金植入物研究进展

增材制造 | 医用高熵合金植入物研究进展

-

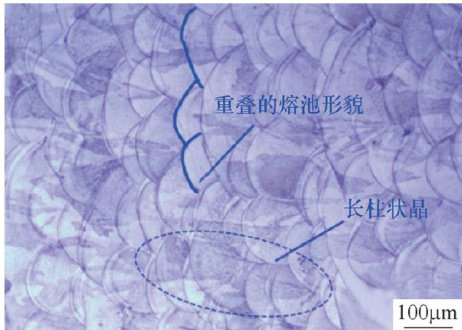

增材制造 | 316L板材与选区激光熔化成形材料的组织和性能对比

增材制造 | 316L板材与选区激光熔化成形材料的组织和性能对比

-

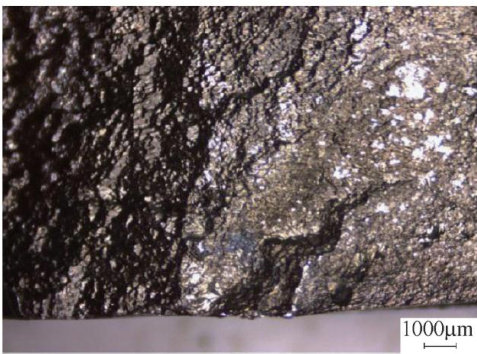

增材制造 | 主轴激光熔覆修复再制造技术研究

增材制造 | 主轴激光熔覆修复再制造技术研究

-

检测 | 挖掘机链轨节失效分析及改善

检测 | 挖掘机链轨节失效分析及改善

-

检测 | 电动机主轴裂纹失效分析

检测 | 电动机主轴裂纹失效分析

登录

登录